目录

第一节 污染源治理

一、烟尘控制

为控制燃料燃烧时排放烟尘的污染,从1976年起,市环保部门抓紧对全市各类在用锅炉和工业窑炉等燃烧设备的消烟除尘改造。

据1985年底统计,全市燃料燃烧过程中废气排放量38.7亿标立方米,其中经消烟除尘的30.0亿标立方米,占77.5%,有94台锅炉具有消烟除尘设施,占总数的70%,改造工业窑炉38台,占总数的27.7%。并确定到1986年底,将义安路建成无黑烟路段(已基本达到要求)。

〔锅炉改造〕1976年,全市有各类锅炉130多台,其中,卧式快装锅炉44台。市环保办公室决定首先改造卧式快装锅炉,并选定在勤奋化工厂进行试点。该厂对一台2吨卧式快装锅炉采用加装空气间断二次风,水纹型蓄热花墙和除尘器等措施,经燃烧试用,消烟除尘效果较好。

1980年10月,征收排污费制度实施,促进了炉改进度。1981年起,锅炉改造被纳入全市国民经济计划,安排落实38万余元的补助资金。1981年就改造23台,加上历年改造和出厂时就配有消烟除尘,设施24台,共有47台锅炉实现了消烟除尘,占当时在用锅炉的42%

炉改方法是:对1蒸吨以上锅炉采取改造炉排,加装除尘器的方法;对1蒸吨以下锅炉主要是安装下饲式无烟燃煤机或水平推进活塞式燃烧机的方法。

经过改造的锅炉基本上不冒黑烟,烟气黑度一般为林格曼0~1级;其热效应可提高12%左右;除尘效率一般可达60~80%;节约用煤10~15%。据铜陵机车厂测定,一台1.5蒸吨锅炉,每小时可除尘1.4公斤,节煤20~30公斤。

至1985年,全市改造锅炉总数达74台,更新锅炉(均有除尘装置)20台,占全市在用锅炉总数(133台)的70%

〔工业窑炉改造〕铜陵机车厂是铜陵最早进行工业窑炉改造的单位。1983年,该厂将一台电弧炼钢炉安装了布袋收尘器,经市环境监测站测定,平均除尘效率为92.56%,烟尘排放浓度为6.86毫克/立方米,低于国家标准;两台铸造冲天炉安装旋风除尘器后,除尘效率可达70~80%,4台锻造加热炉由手烧改为往复推动炉排后,正常燃烧时不冒黑烟,煤燃烧亦较安全。至1985年,该厂54台窑炉有37台得到改造,占68.5%

有色机械总厂于1985年底将一台3吨冲天炉进行改造,安装消烟除尘设施,收到良好的节煤与除尘效果。

到1985年底,全市137台工业窑炉中已有38台经过改造。

二、煤气回收利用

〔煤气回收利用〕市焦化厂于1974年建成一座66型单热式焦炉,产生的煤气除炼焦回用外,每天仍有4.3万立方米以上排空,(经测定其发热量达3400—4700千卡/立方米)。既浪费能源,又污染城市大气环境。

1974年,市委、市革委会决定兴建焦炉煤气回收民用工程,1975年动工兴建。1978年开始向居民送气。到1985年,全市已发展民用户25767户,工业用户4 户,机关团体用户2018户,年供气量达1362.42万立方米,平均日供气量达3.73万立方米,城市民用煤气气化率达55.66%,市中心区达85%。

城市民用煤气的普及,既治理了焦炉煤气对大气环境的污染,又消除了燃煤炉灶对城市和家庭生活环境的污染,改变了城市民用燃料结构,每年可节约民用煤5万余吨,减少1000余吨二氧化硫和2万余吨煤灰渣排放。

三、工业废气治理

自1972年到1985年,全市共完成主要工业废气治理项目19项,总投资达2700余万元。据1985年统计,全市工业企业生产工艺过程中废气排放总量中(26.5亿标立方米)经过净化处理的为24.1亿标立方米,处理率为90.9%,工业粉尘回收量6.21万吨,回收率达93%。

〔冶炼烟气治理〕1970年有色一冶自行设计建造了利用转炉烟气制酸的第一套接硫系统,于1972年元月试车投产,使部分转炉烟气得到回收利用。后经1979、1980年两次改造,冶炼烟气中硫的回收率由28%提高到40%

有色二冶在设计时就配有两套烟气回收制酸装置,正常运转时,烟气中硫的回收率可达70%,但由于生产工艺不配套生产不稳定。1982年,该厂新建了混气包、鼓风炉、电除雾和电加热器等设施,提高了收尘率和二氧化硫转化率及三氧化硫吸收率。1984年,该厂又将制酸尾气烟囱由原来的60米加高到120米,减轻了硫酸尾气对近距离范围内的污染危害。

1985年,该厂新建富氧熔炼工程,使试验阶段硫的利用率提高到78%。

〔含氟废气回收利用〕化工总厂磷肥厂于1969年兴建一套含氟废气处理系统,利用其生产氟硅酸钠。含氟废气回收利用,使混化岗位氟含量由127.5毫克/立方米(超过国家卫生标准125倍)降至0.5毫克/立方米以下。到1983年,已累计生产氟硅酸钠1.25万吨,价值1074万元,为该项工程投资的11倍。

〔硫酸尾气回收〕化工总厂硫酸厂年产10万吨硫酸的生产装置,每天向大气中排放出二氧化硫浓度达0.25~0.5%的硫酸尾气75万标立方米。1981年,该厂投资152.5万元,兴建硫酸尾气回收装置生产流体二氧化硫。1982年7月,该系统建成投产,每年可产液体 二氧化硫2000吨,氮磷复合肥3万吨。经测定,治理后的废气中二氧化硫浓度降至300PPM左右,达到国家排放标准。

〔焦炉气综合利用〕1982年,市焦化厂投资34.4万元,除对煤气导出设备检修外,对100套炉门的结构进行技术改造,将刀封式炉门改造为敲打弹簧门栓炉门,基本杜绝冒火现象,排放烟尘亦大大减少,每天还可增加外供煤气5000立方米。

焦炉气中的苯过去没有回收,混在煤气和焦油中,降低了煤气质量。1982年,该厂建成粗苯回收装置,配套投产后,不仅每年可创产值67万元,盈利21万元,还提高了煤气质量。

〔沥青烟尘治理〕1980年,市政工程处沥青炒拌厂对供油、供料等系统进行技术改造,将明火敞锅熬油改为蒸汽化油熬油。通过密封式化油室、过滤池、脱水储油罐等设备,将沥青烟气净化。还将石料由人工运输改为皮带运输,并对烟尘通过旋风除尘器和泡沫除尘器进行两级除尘。该系统于1982年7月1日竣工投产后,施工现场及周围环境明显改善。

〔工业粉尘治理〕化工总厂磷肥分厂球磨细碎尾气吸收过去采用湿式除尘,除尘效率仅55%左右,每天从烟囱排出250目以上的矿粉达5000公斤,粉尘浓度达3400毫克/立方米,成为扫把沟地区的一条“灰龙”。

1981年,该厂将湿法吸尘改为干法布袋收尘,除尘效率最高可达99.9%,每年可回收矿粉1.2万吨,多生产普钙2万多吨,基本消除了“灰龙”。

四、工业废水治理

全市从1981~1985年,共完成主要工业废水治理项目23项。其中包括矿山冶金、化工、造纸、电镀、制革废水治理等,总投资达460多万元。

据1985年统计,全市工业废水处理量达1356万吨,处理率为35.5%;工业废水达标排放率为31.6%,其中经过处理达标的占8%。

〔矿山采选废水治理〕铜陵有色金属公司从1980年起陆续开始对所属五大矿山的采选废水进行治理。1983年到1985年,该公司四个矿的废水治理工程先后竣工投运,一个矿的坑下水得到部分循环利用。

①金口岭铜矿废水处理设施工程,分两期进行。第一期工程于1980年6月动工,新建长48米、高45米的拦水坝和回水泵房及管道,1981年5月竣工投产。第二期工程新建80立方米平流式沉淀池一组和尾沙事故池一座,与一期工程构成全矿废水闭路循环处理系统。该工程于1983年9月竣工投运。

②凤凰山矿采选废水治理工程于1980年初开始兴建,1984年7月经验收合格正式投入运行。工程系用物理沉淀、闭路循环工艺流程,由12米浓密池、万吨平流式沉淀池、回收泵房、清砂等装置组成,总投资61万元,日处理能力为9000吨,正式投运后,每月可回收利用废水13~15万吨,实现了废水不外排。

③铜山铜矿于1973~1978年间建成5000吨井下酸性废水沉淀回收池,将井下水直接用于选硫生产。1981~1984年又建成分流沟、5000吨碱性选矿水回收池、回水泵房等,与原有酸性废水回收池构成全矿采选废水闭路循环系统、全部投资21万元,日处理能力2万吨。该设施投产后,不仅实现了井下、选矿废水的闭路循环,杜绝了废水尾砂的直接排放及由此产生的河道淤塞、农田污染事故的发生,同时井下酸性水用于选硫生产,使选硫回收率和精矿品位分别提高10.36%和8.7%,年增利约20万元。

④铜官山铜矿1984年8月投资5万元,建成井下水处理系统,利用原有的东村水池及1500立方米平流式沉淀池和东村至五公里尾砂库的300毫米尾沙管道,通过控制井下水的均衡供给,实现闭路循环。该系统投产后,减轻了黑砂河排放口对长江的污染。该矿的响水冲老尾砂库,是黑砂河水源制高点,暴雨季节,大量尾砂被冲入黑砂河,淤塞河道和市区道路。1983年6、7月间,由于连降暴雨,数万吨尾砂冲入市区造成危害。1985年6月,该矿投资42万元,自行设计施工,完成尾砂库副坝工程,疏浚排水沟,防止了尾砂流失。

⑤狮子山铜矿从1980年10月到1985年5月完成了排污泵站,选矿中砂临时处理设施,5000吨水池临时清泥设施、工业废水及生活污水沟道改造和含铜泥水回收设施等工程,形成较为完整的采选废水及矿区污水处理系统。历时四年多,投资76万余元。该设施经1985年5月、8月、9月三次生产考核表明,回收的污泥沙可直接同选厂的泥矿混合选铜,不影响生产指标。每月最低可回收铜3.53吨,回收利用净化废水1.2万吨。

〔冶炼化工废水治理〕①1982年,有色第二冶炼厂兴建了密闭鼓风炉冲渣水循环处理装置。由于设施不配套,施工质量差,一直未正式使用。1984年下半年,该厂投资3万元对原系统进行完善,新建一组平流式沉淀池,更换4台循环水泵,修筑排水明渠200米,维修了清渣设施,现日处理能力4326吨,实现冲渣水闭路循环。

②铜官山化工总厂黄磷厂每天将1200吨黄磷废水排入狼尾湖。1985年9月该厂采用沉降—过滤—石灰中和—电解氧化工艺处理黄磷废水。整个工程仅用半年时间,投资67万元。黄磷废水经处理后,部分达标外排,部分循环利用,每日可节约用水2900吨

③有色二冶于1980年兴建一套硫酸排管冷却水循环设施。因排管经常漏酸,水泥构筑物严重腐蚀等原因而停用。1985该厂投资8.5万元对原系统进行清理、维修、防腐、更换水泵,新装10部PH值自动报警装置。整个设施日处理能力为1.2万吨,实现了制酸冷却水和转炉冷却水的闭路循环。

④有色汽运公司电镀废水排放量每小时3.5吨,含有铬、镍、铜、氰化物等离子,据测定均超过国家排放标准10~20倍。1985年,该公司建成YLZG—3型移动床离子交换废水净化器,处理镀铬废水和YLZX—3型多用途离子交换废水净化器处理镀镍废水装置各一套。

〔造纸白水回收利用〕市造纸厂年产机制纸2000余吨。每天有3000吨造纸废水直接排入长江。1985年初,该厂将纸机白水回收利用列为污染治理项目。当年10月,一套气浮法处理纸机白水设施竣工并投入运行。每天可回收纸浆600多公斤,回收清水1500余吨,直接用于造纸生产。据统计,每月回收价值计达1.4万元。

五、医院污水治理

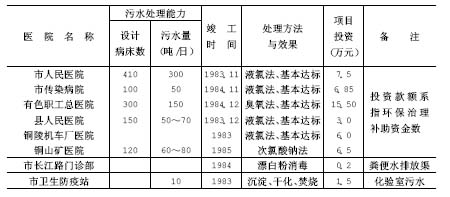

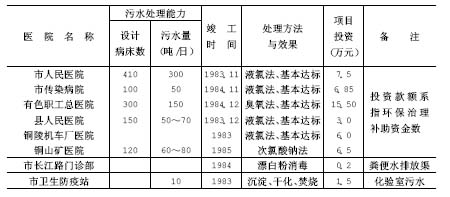

铜陵市现有4所县级医院,从1983年至1984年两年间,相继完成医院污水处理,成为全省第一个完成县级以上医院污水处理的城市。全市医院污水处理情况表:

六、工业废渣综合利用

据1985年统计,全市工业固体废弃物产生量约332.7万吨;经过处理量为8.03万吨,处理率2.4%;综合利用量70万吨,综合利用率21%。

〔老尾沙再选硫铁〕铜官山铜矿选矿厂1967年前仅以选铜为主,原矿中的硫、铁均随尾砂堆存。1972年10月对老尾砂资源进行了勘探,查明储量为860万吨,可供回收的主要成分为硫和铁,其平均品位硫为5.81%,铁为28.81%,计有硫量50万吨,铁量247万吨。1973年,公司中心试验室进行了回收硫铁试验,同年完成露天开采初步设计,当年底开始采场建设。1975年9月正式建成投产。工业投资136万元,设计年处理能力30~40万吨,到1985年底,共处理尾砂381万吨,获含硫35%的硫精矿50万吨、含铁60%的铁精矿69万吨。产值2624万元,实现利润1628万元。

〔磷泥制酸〕铜官山化工总厂原年产400吨黄磷车间在生产过程中,每年有150多吨磷泥渣随废水排放,流经处磷火四起,烟雾腾腾,造成污染。原采用蒸磷法回收黄磷,效果较差。1974年底,该厂投资15万元,兴建一套磷酸生产系统,将回收的磷泥(含磷40~70%)投入炉内燃烧,产生五氧化二磷气体,送入吸收塔用水吸收后生产出浓度为85%的工业磷酸。从1975年1月投产至1976年底,两年生产磷酸123.48吨,价值30万元,并消除了环境污染。

〔黄磷渣制釉面砖〕铜官山化工总厂黄磷车间,每年的排出水淬渣1.5万吨。1981~1982年间,该厂自行设计、施工、建成一条以黄磷渣为原料的年产650吨釉面砖生产线,生产剩余的黄磷水淬渣作为建材产品原料售往外地。

〔煤渣(灰)制水泥〕铜陵发电厂每年排煤灰渣5万吨。1973年,该厂为综合利用煤灰渣,试制出煤灰水泥。1974年,经水电部批准,该厂兴建一座年产5万吨的水泥车间。1978年建成投产,由于产品不稳定,1980年改产普通硅酸盐水泥,年产2.25万吨,每年可利用煤渣3000吨。剩余部分煤渣销往外地,供作水泥生产原料。

〔铜渣和尾砂的利用〕有色金属公司每年产生铜渣和尾砂230余万吨,其中两个冶炼厂产生铜渣20余万吨,五个矿山产生尾砂210余万吨,利用率只有20%左右。到1985年底,已堆存铜渣、尾砂共2900余万吨。

近年来,第一冶炼厂将铜渣筛分后作除锈剂外销,铜官山矿水泥厂用铜渣代替铁粉作为水泥原料。尾砂在部分矿山已用于井下冲填。有色建安公司从1979年开始利用铜渣、粉煤灰、液态渣(一种发电厂废渣)生产无熟料水泥,并以这种水泥作胶结剂,以铜渣、尾砂作骨料,生产小型建筑砌块。经多年来的试验比较,利用铜渣、尾砂制作的建筑材料,其理化指标均优于以水泥和黄砂制作的同类材料,且成本低。目前该公司已建成年产1万吨规模的半工业试验场,并将产品用于部分工业民用建筑。

〔废镁砖利用〕炼铜转炉废镁砖一般含氧化镁70~85%,平均含铜4.5%以上。每吨还含金1.69~3.7克,含银20~52克。未利用前除少量经磨细后作筑炉料外,其余均为工业垃圾堆存。

1971年,有色一冶利用废镁砖生产药用硫酸镁获得成功。1984年4月建成年产1000吨硫酸镁的兴隆化工厂。从1971年到1985年,共处理废镁砖960余吨,生产硫酸镁2929.34吨。

1984年,金口岭矿试验用选矿方法回收废镁砖中的铜,至年底共处理废镁砖6188吨,回收铜375.75吨。该项试验获有色公司科技成果奖。

七、设备噪声治理

从1981年起铜陵市有关厂矿开始对设备噪声进行治理,到1985年,全市共完成设备噪声治理项目10余项,投资16万元。

全市主要设备噪声治理项目情况表

八、关停并转迁

根据国家环保法规和有关政策,从1976年起即对布局不合理、污染环境、人民群众反映强烈但又因技术条件等原因一时难以治理的污染源工厂,结合企业的改造调整,进行关闭、停产、转产、合并或搬迁,改善了局部区域环境状况。

市化工总厂原年产1500吨硫磺车间于1972年初动工兴建。1975年初试产,由于生产工艺落后,硫回收率低,尾气排入大气后严重污染环境,市委于1976年5月决定该车间停产。

原市长江化工厂位于金口岭,系小型氯碱工厂,1970年筹建,1972年5月初试产。由于生产工艺不合理,跑冒滴漏现象严重,造成周围环境污染,危害农业生产。1978年5月,市环保办公室对厂区周围环境进行了现场调查、监测。1978年9月,该厂停产关闭。

市玛钢厂位于杨家山居民区内,以生产铬钢球为主。多年来,该厂窑炉烟尘未经治理,设备噪声大,周围环境受到严重污染。1985年初,市政府将该厂列为限期搬迁项目。

市燃料公司堆煤场原位于市中心,运煤车辆沿途抛撒,污染市区道路。1985年初,该煤场即迁至北郊新址。

市搬运公司知青猪鬃厂原位于建设新村居民区,猪鬃处理时排放的泡毛废水发出恶臭,气味难闻。1984年底,市环保办公室令其搬出居民区。

有色公司电石厂位于露采新村居民区,电石生产中排放出多种有害气体及粉尘,严重污染环境。1985年初,市政府令其转产。

市建设砖厂位于市内居民区,运土车辆沿途抛撒,影响路面清洁,加上车辆、推土机、风机昼夜轰鸣,噪声严重。1985年,市政府决定该厂搬迁转产。

为控制燃料燃烧时排放烟尘的污染,从1976年起,市环保部门抓紧对全市各类在用锅炉和工业窑炉等燃烧设备的消烟除尘改造。

据1985年底统计,全市燃料燃烧过程中废气排放量38.7亿标立方米,其中经消烟除尘的30.0亿标立方米,占77.5%,有94台锅炉具有消烟除尘设施,占总数的70%,改造工业窑炉38台,占总数的27.7%。并确定到1986年底,将义安路建成无黑烟路段(已基本达到要求)。

〔锅炉改造〕1976年,全市有各类锅炉130多台,其中,卧式快装锅炉44台。市环保办公室决定首先改造卧式快装锅炉,并选定在勤奋化工厂进行试点。该厂对一台2吨卧式快装锅炉采用加装空气间断二次风,水纹型蓄热花墙和除尘器等措施,经燃烧试用,消烟除尘效果较好。

1980年10月,征收排污费制度实施,促进了炉改进度。1981年起,锅炉改造被纳入全市国民经济计划,安排落实38万余元的补助资金。1981年就改造23台,加上历年改造和出厂时就配有消烟除尘,设施24台,共有47台锅炉实现了消烟除尘,占当时在用锅炉的42%

炉改方法是:对1蒸吨以上锅炉采取改造炉排,加装除尘器的方法;对1蒸吨以下锅炉主要是安装下饲式无烟燃煤机或水平推进活塞式燃烧机的方法。

经过改造的锅炉基本上不冒黑烟,烟气黑度一般为林格曼0~1级;其热效应可提高12%左右;除尘效率一般可达60~80%;节约用煤10~15%。据铜陵机车厂测定,一台1.5蒸吨锅炉,每小时可除尘1.4公斤,节煤20~30公斤。

至1985年,全市改造锅炉总数达74台,更新锅炉(均有除尘装置)20台,占全市在用锅炉总数(133台)的70%

〔工业窑炉改造〕铜陵机车厂是铜陵最早进行工业窑炉改造的单位。1983年,该厂将一台电弧炼钢炉安装了布袋收尘器,经市环境监测站测定,平均除尘效率为92.56%,烟尘排放浓度为6.86毫克/立方米,低于国家标准;两台铸造冲天炉安装旋风除尘器后,除尘效率可达70~80%,4台锻造加热炉由手烧改为往复推动炉排后,正常燃烧时不冒黑烟,煤燃烧亦较安全。至1985年,该厂54台窑炉有37台得到改造,占68.5%

有色机械总厂于1985年底将一台3吨冲天炉进行改造,安装消烟除尘设施,收到良好的节煤与除尘效果。

到1985年底,全市137台工业窑炉中已有38台经过改造。

二、煤气回收利用

〔煤气回收利用〕市焦化厂于1974年建成一座66型单热式焦炉,产生的煤气除炼焦回用外,每天仍有4.3万立方米以上排空,(经测定其发热量达3400—4700千卡/立方米)。既浪费能源,又污染城市大气环境。

1974年,市委、市革委会决定兴建焦炉煤气回收民用工程,1975年动工兴建。1978年开始向居民送气。到1985年,全市已发展民用户25767户,工业用户4 户,机关团体用户2018户,年供气量达1362.42万立方米,平均日供气量达3.73万立方米,城市民用煤气气化率达55.66%,市中心区达85%。

城市民用煤气的普及,既治理了焦炉煤气对大气环境的污染,又消除了燃煤炉灶对城市和家庭生活环境的污染,改变了城市民用燃料结构,每年可节约民用煤5万余吨,减少1000余吨二氧化硫和2万余吨煤灰渣排放。

三、工业废气治理

自1972年到1985年,全市共完成主要工业废气治理项目19项,总投资达2700余万元。据1985年统计,全市工业企业生产工艺过程中废气排放总量中(26.5亿标立方米)经过净化处理的为24.1亿标立方米,处理率为90.9%,工业粉尘回收量6.21万吨,回收率达93%。

〔冶炼烟气治理〕1970年有色一冶自行设计建造了利用转炉烟气制酸的第一套接硫系统,于1972年元月试车投产,使部分转炉烟气得到回收利用。后经1979、1980年两次改造,冶炼烟气中硫的回收率由28%提高到40%

有色二冶在设计时就配有两套烟气回收制酸装置,正常运转时,烟气中硫的回收率可达70%,但由于生产工艺不配套生产不稳定。1982年,该厂新建了混气包、鼓风炉、电除雾和电加热器等设施,提高了收尘率和二氧化硫转化率及三氧化硫吸收率。1984年,该厂又将制酸尾气烟囱由原来的60米加高到120米,减轻了硫酸尾气对近距离范围内的污染危害。

1985年,该厂新建富氧熔炼工程,使试验阶段硫的利用率提高到78%。

〔含氟废气回收利用〕化工总厂磷肥厂于1969年兴建一套含氟废气处理系统,利用其生产氟硅酸钠。含氟废气回收利用,使混化岗位氟含量由127.5毫克/立方米(超过国家卫生标准125倍)降至0.5毫克/立方米以下。到1983年,已累计生产氟硅酸钠1.25万吨,价值1074万元,为该项工程投资的11倍。

〔硫酸尾气回收〕化工总厂硫酸厂年产10万吨硫酸的生产装置,每天向大气中排放出二氧化硫浓度达0.25~0.5%的硫酸尾气75万标立方米。1981年,该厂投资152.5万元,兴建硫酸尾气回收装置生产流体二氧化硫。1982年7月,该系统建成投产,每年可产液体 二氧化硫2000吨,氮磷复合肥3万吨。经测定,治理后的废气中二氧化硫浓度降至300PPM左右,达到国家排放标准。

〔焦炉气综合利用〕1982年,市焦化厂投资34.4万元,除对煤气导出设备检修外,对100套炉门的结构进行技术改造,将刀封式炉门改造为敲打弹簧门栓炉门,基本杜绝冒火现象,排放烟尘亦大大减少,每天还可增加外供煤气5000立方米。

焦炉气中的苯过去没有回收,混在煤气和焦油中,降低了煤气质量。1982年,该厂建成粗苯回收装置,配套投产后,不仅每年可创产值67万元,盈利21万元,还提高了煤气质量。

〔沥青烟尘治理〕1980年,市政工程处沥青炒拌厂对供油、供料等系统进行技术改造,将明火敞锅熬油改为蒸汽化油熬油。通过密封式化油室、过滤池、脱水储油罐等设备,将沥青烟气净化。还将石料由人工运输改为皮带运输,并对烟尘通过旋风除尘器和泡沫除尘器进行两级除尘。该系统于1982年7月1日竣工投产后,施工现场及周围环境明显改善。

〔工业粉尘治理〕化工总厂磷肥分厂球磨细碎尾气吸收过去采用湿式除尘,除尘效率仅55%左右,每天从烟囱排出250目以上的矿粉达5000公斤,粉尘浓度达3400毫克/立方米,成为扫把沟地区的一条“灰龙”。

1981年,该厂将湿法吸尘改为干法布袋收尘,除尘效率最高可达99.9%,每年可回收矿粉1.2万吨,多生产普钙2万多吨,基本消除了“灰龙”。

四、工业废水治理

全市从1981~1985年,共完成主要工业废水治理项目23项。其中包括矿山冶金、化工、造纸、电镀、制革废水治理等,总投资达460多万元。

据1985年统计,全市工业废水处理量达1356万吨,处理率为35.5%;工业废水达标排放率为31.6%,其中经过处理达标的占8%。

〔矿山采选废水治理〕铜陵有色金属公司从1980年起陆续开始对所属五大矿山的采选废水进行治理。1983年到1985年,该公司四个矿的废水治理工程先后竣工投运,一个矿的坑下水得到部分循环利用。

①金口岭铜矿废水处理设施工程,分两期进行。第一期工程于1980年6月动工,新建长48米、高45米的拦水坝和回水泵房及管道,1981年5月竣工投产。第二期工程新建80立方米平流式沉淀池一组和尾沙事故池一座,与一期工程构成全矿废水闭路循环处理系统。该工程于1983年9月竣工投运。

②凤凰山矿采选废水治理工程于1980年初开始兴建,1984年7月经验收合格正式投入运行。工程系用物理沉淀、闭路循环工艺流程,由12米浓密池、万吨平流式沉淀池、回收泵房、清砂等装置组成,总投资61万元,日处理能力为9000吨,正式投运后,每月可回收利用废水13~15万吨,实现了废水不外排。

③铜山铜矿于1973~1978年间建成5000吨井下酸性废水沉淀回收池,将井下水直接用于选硫生产。1981~1984年又建成分流沟、5000吨碱性选矿水回收池、回水泵房等,与原有酸性废水回收池构成全矿采选废水闭路循环系统、全部投资21万元,日处理能力2万吨。该设施投产后,不仅实现了井下、选矿废水的闭路循环,杜绝了废水尾砂的直接排放及由此产生的河道淤塞、农田污染事故的发生,同时井下酸性水用于选硫生产,使选硫回收率和精矿品位分别提高10.36%和8.7%,年增利约20万元。

④铜官山铜矿1984年8月投资5万元,建成井下水处理系统,利用原有的东村水池及1500立方米平流式沉淀池和东村至五公里尾砂库的300毫米尾沙管道,通过控制井下水的均衡供给,实现闭路循环。该系统投产后,减轻了黑砂河排放口对长江的污染。该矿的响水冲老尾砂库,是黑砂河水源制高点,暴雨季节,大量尾砂被冲入黑砂河,淤塞河道和市区道路。1983年6、7月间,由于连降暴雨,数万吨尾砂冲入市区造成危害。1985年6月,该矿投资42万元,自行设计施工,完成尾砂库副坝工程,疏浚排水沟,防止了尾砂流失。

⑤狮子山铜矿从1980年10月到1985年5月完成了排污泵站,选矿中砂临时处理设施,5000吨水池临时清泥设施、工业废水及生活污水沟道改造和含铜泥水回收设施等工程,形成较为完整的采选废水及矿区污水处理系统。历时四年多,投资76万余元。该设施经1985年5月、8月、9月三次生产考核表明,回收的污泥沙可直接同选厂的泥矿混合选铜,不影响生产指标。每月最低可回收铜3.53吨,回收利用净化废水1.2万吨。

〔冶炼化工废水治理〕①1982年,有色第二冶炼厂兴建了密闭鼓风炉冲渣水循环处理装置。由于设施不配套,施工质量差,一直未正式使用。1984年下半年,该厂投资3万元对原系统进行完善,新建一组平流式沉淀池,更换4台循环水泵,修筑排水明渠200米,维修了清渣设施,现日处理能力4326吨,实现冲渣水闭路循环。

②铜官山化工总厂黄磷厂每天将1200吨黄磷废水排入狼尾湖。1985年9月该厂采用沉降—过滤—石灰中和—电解氧化工艺处理黄磷废水。整个工程仅用半年时间,投资67万元。黄磷废水经处理后,部分达标外排,部分循环利用,每日可节约用水2900吨

③有色二冶于1980年兴建一套硫酸排管冷却水循环设施。因排管经常漏酸,水泥构筑物严重腐蚀等原因而停用。1985该厂投资8.5万元对原系统进行清理、维修、防腐、更换水泵,新装10部PH值自动报警装置。整个设施日处理能力为1.2万吨,实现了制酸冷却水和转炉冷却水的闭路循环。

④有色汽运公司电镀废水排放量每小时3.5吨,含有铬、镍、铜、氰化物等离子,据测定均超过国家排放标准10~20倍。1985年,该公司建成YLZG—3型移动床离子交换废水净化器,处理镀铬废水和YLZX—3型多用途离子交换废水净化器处理镀镍废水装置各一套。

〔造纸白水回收利用〕市造纸厂年产机制纸2000余吨。每天有3000吨造纸废水直接排入长江。1985年初,该厂将纸机白水回收利用列为污染治理项目。当年10月,一套气浮法处理纸机白水设施竣工并投入运行。每天可回收纸浆600多公斤,回收清水1500余吨,直接用于造纸生产。据统计,每月回收价值计达1.4万元。

五、医院污水治理

铜陵市现有4所县级医院,从1983年至1984年两年间,相继完成医院污水处理,成为全省第一个完成县级以上医院污水处理的城市。全市医院污水处理情况表:

六、工业废渣综合利用

据1985年统计,全市工业固体废弃物产生量约332.7万吨;经过处理量为8.03万吨,处理率2.4%;综合利用量70万吨,综合利用率21%。

〔老尾沙再选硫铁〕铜官山铜矿选矿厂1967年前仅以选铜为主,原矿中的硫、铁均随尾砂堆存。1972年10月对老尾砂资源进行了勘探,查明储量为860万吨,可供回收的主要成分为硫和铁,其平均品位硫为5.81%,铁为28.81%,计有硫量50万吨,铁量247万吨。1973年,公司中心试验室进行了回收硫铁试验,同年完成露天开采初步设计,当年底开始采场建设。1975年9月正式建成投产。工业投资136万元,设计年处理能力30~40万吨,到1985年底,共处理尾砂381万吨,获含硫35%的硫精矿50万吨、含铁60%的铁精矿69万吨。产值2624万元,实现利润1628万元。

〔磷泥制酸〕铜官山化工总厂原年产400吨黄磷车间在生产过程中,每年有150多吨磷泥渣随废水排放,流经处磷火四起,烟雾腾腾,造成污染。原采用蒸磷法回收黄磷,效果较差。1974年底,该厂投资15万元,兴建一套磷酸生产系统,将回收的磷泥(含磷40~70%)投入炉内燃烧,产生五氧化二磷气体,送入吸收塔用水吸收后生产出浓度为85%的工业磷酸。从1975年1月投产至1976年底,两年生产磷酸123.48吨,价值30万元,并消除了环境污染。

〔黄磷渣制釉面砖〕铜官山化工总厂黄磷车间,每年的排出水淬渣1.5万吨。1981~1982年间,该厂自行设计、施工、建成一条以黄磷渣为原料的年产650吨釉面砖生产线,生产剩余的黄磷水淬渣作为建材产品原料售往外地。

〔煤渣(灰)制水泥〕铜陵发电厂每年排煤灰渣5万吨。1973年,该厂为综合利用煤灰渣,试制出煤灰水泥。1974年,经水电部批准,该厂兴建一座年产5万吨的水泥车间。1978年建成投产,由于产品不稳定,1980年改产普通硅酸盐水泥,年产2.25万吨,每年可利用煤渣3000吨。剩余部分煤渣销往外地,供作水泥生产原料。

〔铜渣和尾砂的利用〕有色金属公司每年产生铜渣和尾砂230余万吨,其中两个冶炼厂产生铜渣20余万吨,五个矿山产生尾砂210余万吨,利用率只有20%左右。到1985年底,已堆存铜渣、尾砂共2900余万吨。

近年来,第一冶炼厂将铜渣筛分后作除锈剂外销,铜官山矿水泥厂用铜渣代替铁粉作为水泥原料。尾砂在部分矿山已用于井下冲填。有色建安公司从1979年开始利用铜渣、粉煤灰、液态渣(一种发电厂废渣)生产无熟料水泥,并以这种水泥作胶结剂,以铜渣、尾砂作骨料,生产小型建筑砌块。经多年来的试验比较,利用铜渣、尾砂制作的建筑材料,其理化指标均优于以水泥和黄砂制作的同类材料,且成本低。目前该公司已建成年产1万吨规模的半工业试验场,并将产品用于部分工业民用建筑。

〔废镁砖利用〕炼铜转炉废镁砖一般含氧化镁70~85%,平均含铜4.5%以上。每吨还含金1.69~3.7克,含银20~52克。未利用前除少量经磨细后作筑炉料外,其余均为工业垃圾堆存。

1971年,有色一冶利用废镁砖生产药用硫酸镁获得成功。1984年4月建成年产1000吨硫酸镁的兴隆化工厂。从1971年到1985年,共处理废镁砖960余吨,生产硫酸镁2929.34吨。

1984年,金口岭矿试验用选矿方法回收废镁砖中的铜,至年底共处理废镁砖6188吨,回收铜375.75吨。该项试验获有色公司科技成果奖。

七、设备噪声治理

从1981年起铜陵市有关厂矿开始对设备噪声进行治理,到1985年,全市共完成设备噪声治理项目10余项,投资16万元。

全市主要设备噪声治理项目情况表

八、关停并转迁

根据国家环保法规和有关政策,从1976年起即对布局不合理、污染环境、人民群众反映强烈但又因技术条件等原因一时难以治理的污染源工厂,结合企业的改造调整,进行关闭、停产、转产、合并或搬迁,改善了局部区域环境状况。

市化工总厂原年产1500吨硫磺车间于1972年初动工兴建。1975年初试产,由于生产工艺落后,硫回收率低,尾气排入大气后严重污染环境,市委于1976年5月决定该车间停产。

原市长江化工厂位于金口岭,系小型氯碱工厂,1970年筹建,1972年5月初试产。由于生产工艺不合理,跑冒滴漏现象严重,造成周围环境污染,危害农业生产。1978年5月,市环保办公室对厂区周围环境进行了现场调查、监测。1978年9月,该厂停产关闭。

市玛钢厂位于杨家山居民区内,以生产铬钢球为主。多年来,该厂窑炉烟尘未经治理,设备噪声大,周围环境受到严重污染。1985年初,市政府将该厂列为限期搬迁项目。

市燃料公司堆煤场原位于市中心,运煤车辆沿途抛撒,污染市区道路。1985年初,该煤场即迁至北郊新址。

市搬运公司知青猪鬃厂原位于建设新村居民区,猪鬃处理时排放的泡毛废水发出恶臭,气味难闻。1984年底,市环保办公室令其搬出居民区。

有色公司电石厂位于露采新村居民区,电石生产中排放出多种有害气体及粉尘,严重污染环境。1985年初,市政府令其转产。

市建设砖厂位于市内居民区,运土车辆沿途抛撒,影响路面清洁,加上车辆、推土机、风机昼夜轰鸣,噪声严重。1985年,市政府决定该厂搬迁转产。