目录

第三节 钢铁生产

铜陵市钢铁生产始于1958年,当时全市共建土法炼铁炉数千座,1961年在贯彻中央“调整、巩固、充实、提高”八字方针中相继下马停产。1970年4月,为充分利用本地铁矿石资源,发展地方小钢铁,铜陵钢铁厂动工兴建,经过15年的建设与生产,铜陵市钢铁生产已初具规模,生产的生铁产品有铸造铁、炼钢铁、球黑铸造用铁等,其中球墨铸造用铁于1984年荣获省优质产品称号。

一、基建

1970年元月,铜陵特区钢铁厂筹备小组成立,开始选址基建,在市区西北兰家山脚下定址,1970年4月,正式破土动工,同年9月,第一座13立方米小炼铁炉竣工投产。该年底又有10余座土窑、焦窑竣工投产,完成建设投资20余万元。

1971年9月,铜陵特区小钢联会战指挥部成立。至1975年底,钢铁厂矿石焙烧系统、轧钢、炼铁系统、焦化系统以及相应的配套设施,先后得以兴建。其间除炼钢和炼铁(三号高炉)因资金紧缺相继停建外,其他基建项目均先后竣工一次试车投产,共完成基建投资749.17万元,其中用于生产性建设697.18万元,初步形成从原料加工到高炉冶炼,以及轧钢(试产)、焦化等钢铁生产工艺系统。

二、生产

钢铁生产主要由原(燃)料加工、炼铁、轧钢等部分构成。

〔原(燃)料加工〕原料加工主要承担高炉所用原(燃)料的破碎、筛分、生矿烧结等加工工作。1985年原(燃)料加工能力为:年产土法烧结矿5万吨,年处理生产矿石10万吨,年处理焦炭5万吨。

铜陵钢铁厂原(燃)料加工分烧结、供矿、供焦三大生产系统。

在炼铁生产初期,入炉矿石主要选用铜官山铜矿副产品——磁铁矿。该矿化学成分及特点是含硫量较高(0.95%)、组织细密、气孔率小,还原性能差。1971年起开始生矿焙烧。利用简易设备(鼓风机、风管、筛片等)进行平地吹土法焙烧,其操作标准为:焦粉300~400公斤,生矿石25吨,焦粉与生矿层层相间堆积在筛片周围呈圆合形,引火鼓风烧结,冷却后经筛分即成焙烧矿(也称熟矿)。焙烧矿含硫量为0.09%,比焙烧前(生矿)含硫量下降0.86%,基本符合高炉用矿标准。

随着高炉矿料需求量的增大,1973年在进行生矿焙烧的同时,新增了球团烧结工艺。它由两个直径为2米的团球盘绞拌机、(混)给料机组成。其原理是将铁精砂、焦粉(或泥煤)、石灰粉喷水混合再经团球盘旋转制球进行烧结。筛分后即成球团矿(主要操作过程同生矿焙烧),1975年因铁精砂供不应求,加之成本高、工艺不完善,球团烧结因此停产。

在长期的生矿加工和焙烧矿破碎、筛分过程中,聚积了大量不能直接入炉的矿粉。为了进行矿粉综合利用。1975年底开始进行矿粉烧结试验。它是将矿粉和焦粉、石灰粉、白云石粉、硫酸渣混合进行平地吹结成块即成烧结烧结矿,经检验其质量符合高炉用料标准。从此矿粉烧结取代了初期生矿焙烧(1977年停产)。1983年矿粉烧结(一期工程)配混料系料统投产,使矿粉烧结工艺基本实现配料、配合运输机械化,1985年烧结系统有设备19台(厂控1台、厅控18台)年产烧结矿5万吨。

供矿系统:供矿系统主要承担各类矿石的破碎、筛分、为高炉冶炼提供合格矿料。历年来供选购铁矿石的厂家有10余户,其品种均为高炉矿和平炉矿两类。

供矿系统主要由破碎和筛分两道简易工序,即将大块铁矿石(生矿)机械破碎后筛分入仓。供矿的技术要求是“小、精、均、净”,矿石粒度标准为6~20毫米。

在供矿初期因设备简陋,矿石加工能力难以满足高炉要求,1975年后供矿系统进行四次更新改造,使供矿量基本达到高炉用料标准。年加工处理生矿能力为10万吨/年。1985年供矿系统主要设备14台(厂控10台、厅控4台)。

〔供焦系统〕主要工艺分破焦、筛分两部分。供焦系统的技术要求是:粒度16~100毫米。焦末含量小于5%,灰分小于17%,水分小于10%。1972年前,只供一座13立方米高炉,用焦量不大,因此焦炭加工均由人工破碎和筛分,质量差,焦炭损耗大。1973年赶改由机械破焦、筛分,提高了供焦质量,强化了高炉冶炼。到1985年供焦系统主要设备6台,储焦仓6个,年处理焦炭5万吨,基本满足炼铁需要。

〔炼铁〕铜陵市的炼铁生产始于1958年,1961年停产,直到70年代初,冶铁生产再次兴起。1970年9月第一痤13立方米一号高炉竣工投产,当年产铁800吨。1973年6月第二座50立方米二号高炉投产,至此生铁年设计生产能力达3万吨。

炼铁生产系统由高炉、热风、上料、卷扬、鼓风、锅炉等设备构成。其中一号高炉使用3台离心鼓风机,冷风由考贝式热风炉加热。二号高炉配有3台助燃风机,冷风由3座蓄热式内燃热风炉加热。

历年来炼铁所用燃料是焦炭。主要原料是铁矿石、烧结矿。另外还需配用石灰石、白云石等辅助原料。

在炼铁生产初期,因焦炭紧缺使高炉时常不能满负荷生产。为降低入炉焦化,一号、二号高炉先后进行了炉内喷油和喷煤试验:

1974年,一号高炉开始风口喷油,选用油料为焦化车间生产的中性焦油和蒽油,由于油中沥青含量大,经常喷枪堵塞,油料进入风口不易雾化,因此一号高炉风口喷油只进行几个月就停止。1978年一号高炉因缺焦被迫封炉停产,同年6月认定报废。

1984年12月二号高炉开始炉内喷煤。选用铜陵县大通矿的无烟煤,喷煤率为60~100公斤/吨铁。高炉喷煤是国家冶金部推广运用的新技术,一般为大中型高炉采用,小高炉采用喷煤在国内尚不多见。高炉喷煤分制粉和喷吹两部分,前者磨煤制粉,后者将煤粉喷入炉内。1985年喷煤1610吨,以煤代焦2000余吨,既降低了入炉焦化和吨铁成本,又强化了高炉冶炼,缓和了历来铁焦炭供应不足的矛盾。

高炉炉龄(生产周期)一般为四年,一号、二号高炉自投产均经历了三代炉龄,其中二号高炉第三代炉龄到1985年止已超过规定的生产周期,据专家实地检测可维持七年炉龄,这在全国小高炉一代炉龄中创最好水平。

为扩大炼铁生产规模,1985年9月自筹资金、自行设计建设的容积为84立方米新一号高炉投产,至此炼铁生产能力达6.5万吨/年。新一号高炉与原一号、二号高炉相比,主要技术装备有所改进,其热风和煤气除尘系统均采用80年代小高炉生产的新技术:鼓入高炉的冷风采用三座球式热风炉加热,煤气除尘系统采用布袋除尘新工艺,增强了高炉冶炼能力,使炼铁生产达到新的技术水平。

1984年生铁产品“陵牌”铸造铁评为安徽省优质产品。到1985年止,累计生产合格铁35.64万吨,提供水渣(高炉副产品)28.51万吨,为发展铜陵工农业生产,支持兄弟省、市建设,做出了一定贡献。

1985年,炼铁生产拥有高炉(50立方米、84立方米)两座,各类设备55台,直接从事炼铁生产工人245人,炼铁专业技术人员13人,工程师2人。

〔轧钢试产〕铜陵市钢铁厂于1971年8月筹建小型轧钢车间,原设计能力为年产线材3.5万吨。1972年5月1日开轧试生产,主要产品为8毫米圆钢,整个生产体系由加热、精整、轧钢、机修四部分组成。轧钢投产后,因生产劳力配备不足,加之工艺操作水平较低等原因,只维持间断性(一班制)试生产。日产圆钢最高仅为3吨,而且成品率较低。

轧钢从筹建至1975年底,累计完成投资50.86万元,生产设备量48.7吨,房屋建筑面积1973平方米,其间最高年产量仅为945吨。1977年2月因轧钢原料(钢坯)紧缺,暂停试产。直至1980年2月轧钢恢复试产。在此期间,为扩大生产能力,对轧钢部分设备进行了更新配套,新建了加热炉,调整了生产工艺和生产结构,增加了产品品种(25×25毫米角钢),至此轧钢日产圆钢已达10余吨,角钢7余吨,成品率也显著提高。

1982年由于轧钢原料没有稳定的供应渠道,生产用电严重不足,加之消耗大,成本高,轧钢因此被迫停产。在1972年至1981年中,轧钢实际试产时间仅为8年,累计轧制圆钢2453吨,角钢180吨。

三、效益

〔产品质量〕铜陵市钢铁厂生铁产品质量执行的技术标准为:炼钢铁和铸造铁在1981年以前分别执行国家标准即GB717—65和GB718—65,1982年起改为执行国标即GB717—82和GB718—82标准。球墨铸铁1984年底前执行国标即GB1412—78.1985年执行GB1412—85标准,产品合格率,1970年为32.3%,1973年为70.11%,1978年为90.3%,1979年为98%,1985年为99.5%。

〔产量〕1970年生铁产量800吨,1971年达到6004吨,1973年达到17813吨,1975年为26052吨,1979年为21118吨,1982年为31659吨,1985年达到45926吨,为历史同期最高水平。从1970年到1985年,累计生产生铁35365吨。

〔产值〕1970年为11.6万元,1972年为163.76万元,1973年为336.79万元,1975年达到477.03万元,1979年为439.9万元,1982年为680.75万元,1985年达到993.96万元。1970~1985年,累计工业总产值为7186.32万元。

〔产品成本〕1970年生铁成本为553.63元/吨,1974年为244.92元/吨,1981年219.91元/吨,为历史同期最低成本,1985年为370.37元/吨。

〔全员劳动生产率〕1975年,市钢铁厂全员劳动生产率为5437元/人·年,1976年为4619元/人·年,1985年达到10507元/人·年。

〔利润〕1971年,钢铁厂亏损163万元,1976年亏损353万元,1978年亏损288万元,1980年亏损达141万元,1981年亏损为49万元,1982年亏损降到7万元,1983年,首次盈利31万元,1984年,利润为57万元,1985年利润为70万元。

〔上缴税金〕1971年为负163万元,1976年为负314万元。1978年为负258万元,1981年为负33万元,1982年为负61万元,1983年为87万元,1985年为81万元。(80~82年亏损不包括省厅30元/吨补贴)

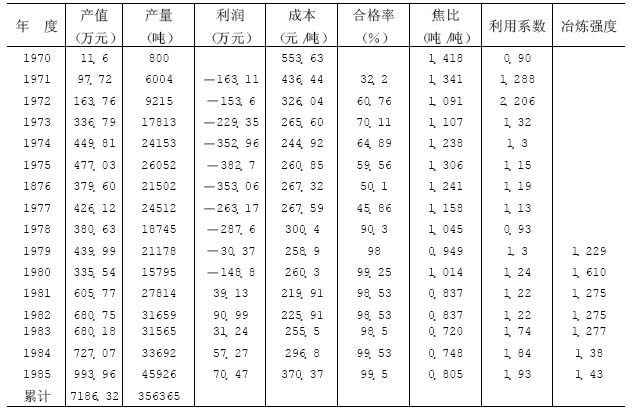

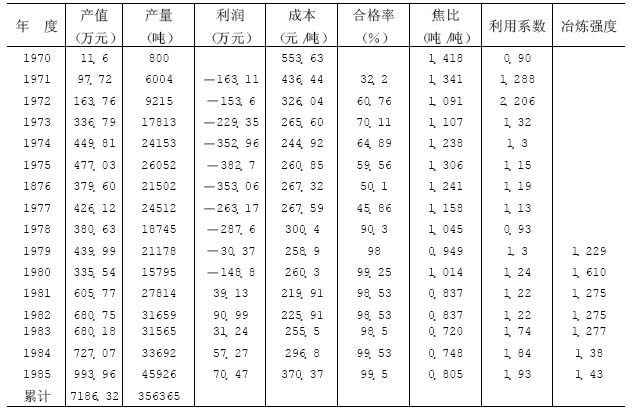

历年炼铁经济技术指标完成情况表

一、基建

1970年元月,铜陵特区钢铁厂筹备小组成立,开始选址基建,在市区西北兰家山脚下定址,1970年4月,正式破土动工,同年9月,第一座13立方米小炼铁炉竣工投产。该年底又有10余座土窑、焦窑竣工投产,完成建设投资20余万元。

1971年9月,铜陵特区小钢联会战指挥部成立。至1975年底,钢铁厂矿石焙烧系统、轧钢、炼铁系统、焦化系统以及相应的配套设施,先后得以兴建。其间除炼钢和炼铁(三号高炉)因资金紧缺相继停建外,其他基建项目均先后竣工一次试车投产,共完成基建投资749.17万元,其中用于生产性建设697.18万元,初步形成从原料加工到高炉冶炼,以及轧钢(试产)、焦化等钢铁生产工艺系统。

二、生产

钢铁生产主要由原(燃)料加工、炼铁、轧钢等部分构成。

〔原(燃)料加工〕原料加工主要承担高炉所用原(燃)料的破碎、筛分、生矿烧结等加工工作。1985年原(燃)料加工能力为:年产土法烧结矿5万吨,年处理生产矿石10万吨,年处理焦炭5万吨。

铜陵钢铁厂原(燃)料加工分烧结、供矿、供焦三大生产系统。

在炼铁生产初期,入炉矿石主要选用铜官山铜矿副产品——磁铁矿。该矿化学成分及特点是含硫量较高(0.95%)、组织细密、气孔率小,还原性能差。1971年起开始生矿焙烧。利用简易设备(鼓风机、风管、筛片等)进行平地吹土法焙烧,其操作标准为:焦粉300~400公斤,生矿石25吨,焦粉与生矿层层相间堆积在筛片周围呈圆合形,引火鼓风烧结,冷却后经筛分即成焙烧矿(也称熟矿)。焙烧矿含硫量为0.09%,比焙烧前(生矿)含硫量下降0.86%,基本符合高炉用矿标准。

随着高炉矿料需求量的增大,1973年在进行生矿焙烧的同时,新增了球团烧结工艺。它由两个直径为2米的团球盘绞拌机、(混)给料机组成。其原理是将铁精砂、焦粉(或泥煤)、石灰粉喷水混合再经团球盘旋转制球进行烧结。筛分后即成球团矿(主要操作过程同生矿焙烧),1975年因铁精砂供不应求,加之成本高、工艺不完善,球团烧结因此停产。

在长期的生矿加工和焙烧矿破碎、筛分过程中,聚积了大量不能直接入炉的矿粉。为了进行矿粉综合利用。1975年底开始进行矿粉烧结试验。它是将矿粉和焦粉、石灰粉、白云石粉、硫酸渣混合进行平地吹结成块即成烧结烧结矿,经检验其质量符合高炉用料标准。从此矿粉烧结取代了初期生矿焙烧(1977年停产)。1983年矿粉烧结(一期工程)配混料系料统投产,使矿粉烧结工艺基本实现配料、配合运输机械化,1985年烧结系统有设备19台(厂控1台、厅控18台)年产烧结矿5万吨。

供矿系统:供矿系统主要承担各类矿石的破碎、筛分、为高炉冶炼提供合格矿料。历年来供选购铁矿石的厂家有10余户,其品种均为高炉矿和平炉矿两类。

供矿系统主要由破碎和筛分两道简易工序,即将大块铁矿石(生矿)机械破碎后筛分入仓。供矿的技术要求是“小、精、均、净”,矿石粒度标准为6~20毫米。

在供矿初期因设备简陋,矿石加工能力难以满足高炉要求,1975年后供矿系统进行四次更新改造,使供矿量基本达到高炉用料标准。年加工处理生矿能力为10万吨/年。1985年供矿系统主要设备14台(厂控10台、厅控4台)。

〔供焦系统〕主要工艺分破焦、筛分两部分。供焦系统的技术要求是:粒度16~100毫米。焦末含量小于5%,灰分小于17%,水分小于10%。1972年前,只供一座13立方米高炉,用焦量不大,因此焦炭加工均由人工破碎和筛分,质量差,焦炭损耗大。1973年赶改由机械破焦、筛分,提高了供焦质量,强化了高炉冶炼。到1985年供焦系统主要设备6台,储焦仓6个,年处理焦炭5万吨,基本满足炼铁需要。

〔炼铁〕铜陵市的炼铁生产始于1958年,1961年停产,直到70年代初,冶铁生产再次兴起。1970年9月第一痤13立方米一号高炉竣工投产,当年产铁800吨。1973年6月第二座50立方米二号高炉投产,至此生铁年设计生产能力达3万吨。

炼铁生产系统由高炉、热风、上料、卷扬、鼓风、锅炉等设备构成。其中一号高炉使用3台离心鼓风机,冷风由考贝式热风炉加热。二号高炉配有3台助燃风机,冷风由3座蓄热式内燃热风炉加热。

历年来炼铁所用燃料是焦炭。主要原料是铁矿石、烧结矿。另外还需配用石灰石、白云石等辅助原料。

在炼铁生产初期,因焦炭紧缺使高炉时常不能满负荷生产。为降低入炉焦化,一号、二号高炉先后进行了炉内喷油和喷煤试验:

1974年,一号高炉开始风口喷油,选用油料为焦化车间生产的中性焦油和蒽油,由于油中沥青含量大,经常喷枪堵塞,油料进入风口不易雾化,因此一号高炉风口喷油只进行几个月就停止。1978年一号高炉因缺焦被迫封炉停产,同年6月认定报废。

1984年12月二号高炉开始炉内喷煤。选用铜陵县大通矿的无烟煤,喷煤率为60~100公斤/吨铁。高炉喷煤是国家冶金部推广运用的新技术,一般为大中型高炉采用,小高炉采用喷煤在国内尚不多见。高炉喷煤分制粉和喷吹两部分,前者磨煤制粉,后者将煤粉喷入炉内。1985年喷煤1610吨,以煤代焦2000余吨,既降低了入炉焦化和吨铁成本,又强化了高炉冶炼,缓和了历来铁焦炭供应不足的矛盾。

高炉炉龄(生产周期)一般为四年,一号、二号高炉自投产均经历了三代炉龄,其中二号高炉第三代炉龄到1985年止已超过规定的生产周期,据专家实地检测可维持七年炉龄,这在全国小高炉一代炉龄中创最好水平。

为扩大炼铁生产规模,1985年9月自筹资金、自行设计建设的容积为84立方米新一号高炉投产,至此炼铁生产能力达6.5万吨/年。新一号高炉与原一号、二号高炉相比,主要技术装备有所改进,其热风和煤气除尘系统均采用80年代小高炉生产的新技术:鼓入高炉的冷风采用三座球式热风炉加热,煤气除尘系统采用布袋除尘新工艺,增强了高炉冶炼能力,使炼铁生产达到新的技术水平。

1984年生铁产品“陵牌”铸造铁评为安徽省优质产品。到1985年止,累计生产合格铁35.64万吨,提供水渣(高炉副产品)28.51万吨,为发展铜陵工农业生产,支持兄弟省、市建设,做出了一定贡献。

1985年,炼铁生产拥有高炉(50立方米、84立方米)两座,各类设备55台,直接从事炼铁生产工人245人,炼铁专业技术人员13人,工程师2人。

〔轧钢试产〕铜陵市钢铁厂于1971年8月筹建小型轧钢车间,原设计能力为年产线材3.5万吨。1972年5月1日开轧试生产,主要产品为8毫米圆钢,整个生产体系由加热、精整、轧钢、机修四部分组成。轧钢投产后,因生产劳力配备不足,加之工艺操作水平较低等原因,只维持间断性(一班制)试生产。日产圆钢最高仅为3吨,而且成品率较低。

轧钢从筹建至1975年底,累计完成投资50.86万元,生产设备量48.7吨,房屋建筑面积1973平方米,其间最高年产量仅为945吨。1977年2月因轧钢原料(钢坯)紧缺,暂停试产。直至1980年2月轧钢恢复试产。在此期间,为扩大生产能力,对轧钢部分设备进行了更新配套,新建了加热炉,调整了生产工艺和生产结构,增加了产品品种(25×25毫米角钢),至此轧钢日产圆钢已达10余吨,角钢7余吨,成品率也显著提高。

1982年由于轧钢原料没有稳定的供应渠道,生产用电严重不足,加之消耗大,成本高,轧钢因此被迫停产。在1972年至1981年中,轧钢实际试产时间仅为8年,累计轧制圆钢2453吨,角钢180吨。

三、效益

〔产品质量〕铜陵市钢铁厂生铁产品质量执行的技术标准为:炼钢铁和铸造铁在1981年以前分别执行国家标准即GB717—65和GB718—65,1982年起改为执行国标即GB717—82和GB718—82标准。球墨铸铁1984年底前执行国标即GB1412—78.1985年执行GB1412—85标准,产品合格率,1970年为32.3%,1973年为70.11%,1978年为90.3%,1979年为98%,1985年为99.5%。

〔产量〕1970年生铁产量800吨,1971年达到6004吨,1973年达到17813吨,1975年为26052吨,1979年为21118吨,1982年为31659吨,1985年达到45926吨,为历史同期最高水平。从1970年到1985年,累计生产生铁35365吨。

〔产值〕1970年为11.6万元,1972年为163.76万元,1973年为336.79万元,1975年达到477.03万元,1979年为439.9万元,1982年为680.75万元,1985年达到993.96万元。1970~1985年,累计工业总产值为7186.32万元。

〔产品成本〕1970年生铁成本为553.63元/吨,1974年为244.92元/吨,1981年219.91元/吨,为历史同期最低成本,1985年为370.37元/吨。

〔全员劳动生产率〕1975年,市钢铁厂全员劳动生产率为5437元/人·年,1976年为4619元/人·年,1985年达到10507元/人·年。

〔利润〕1971年,钢铁厂亏损163万元,1976年亏损353万元,1978年亏损288万元,1980年亏损达141万元,1981年亏损为49万元,1982年亏损降到7万元,1983年,首次盈利31万元,1984年,利润为57万元,1985年利润为70万元。

〔上缴税金〕1971年为负163万元,1976年为负314万元。1978年为负258万元,1981年为负33万元,1982年为负61万元,1983年为87万元,1985年为81万元。(80~82年亏损不包括省厅30元/吨补贴)

历年炼铁经济技术指标完成情况表